2025年12月17日

2025年12月17日

20

20

信息员

字号

信息员

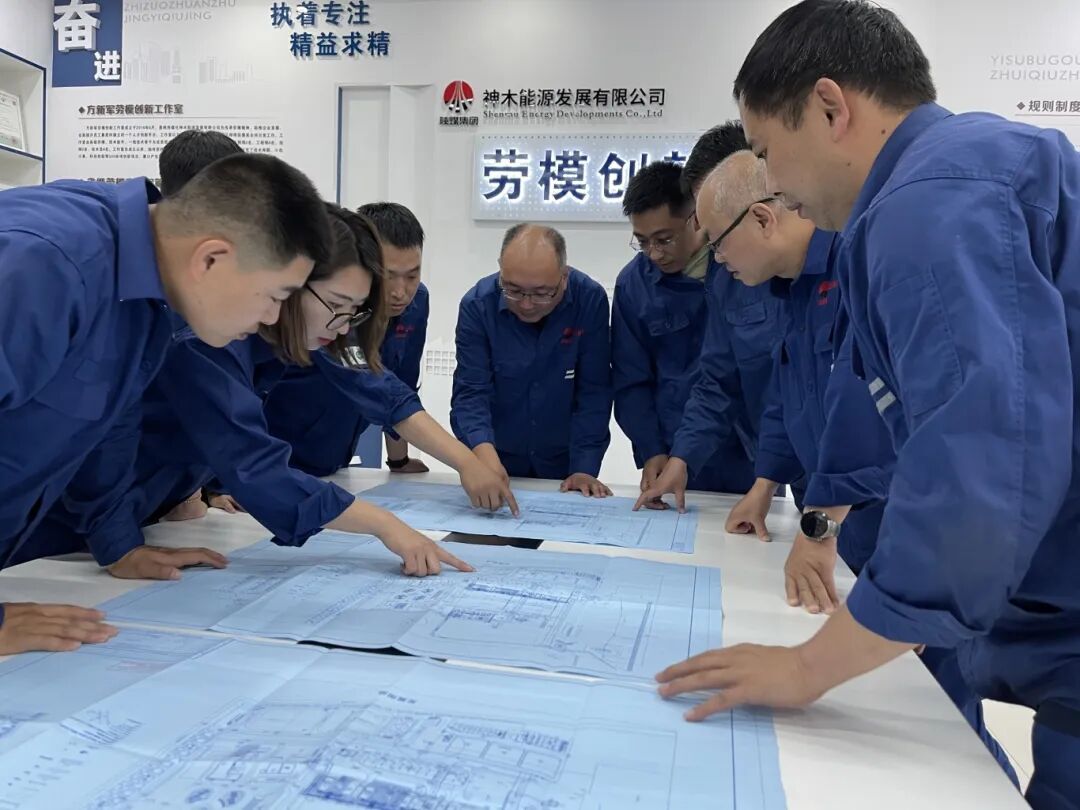

字号 今年以来,公司全面推进“五型五佳”班组标准化建设,将能量树、日成本核算等特色亮点转化为发展动能,让班组成为降本增效、创新创效的核心阵地,为公司稳健发展筑牢根基。

公司将“四种经营理念”深度融入班组管理,创新推出“能量树”成长体系,以岗位贡献为枝、技能提升为叶,让每位员工的进步可视化呈现。同步推行“班组明星榜”与“醒心栏”双向激励机制,每月评选班组之星、学习之星等先进典型13名,累计曝光不规范行为20余起,营造比学赶超的浓厚氛围。

全体班组融入“7S”精细化管理,以“5831”安全标准化建设为准则,先后投入110万元,建成生产全流程OTS模拟仿真系统和“VR”安全体验馆,为班组实操考核提供专业平台,涵盖18个核心工艺画面、120个典型故障模拟场景及15套专属题库、27项实操科目、25项虚拟场景,开展培训200余场;常态化开展“懂会能”“技能比武”“讲小课”等活动,鼓励班组成员考取专业证书、提升学历,61人取得初、中、高级工证书,15人实现学历提升,员工技能考核通过率从89%提升至98%。截至目前,12个班组三级自评合格率达100%。

聚焦“用‘紧日子’过‘好日子’”理念,公司深入开展“OPL点滴教育”,扎实推进日成本核算进班组,梳理降耗点33处,实现生产全流程成本动态管控。通过班班核算、日日对比、月月兑现,将物料消耗、能耗指标精准分解至每个岗位,显著增强员工成本节约意识。

在班组内常态化开展党员“揭榜挂帅”“人人都是创效者 岗位就是利润源”系列攻关活动,《碳材烘干兰炭破损率》等6项课题研究、“脱硫包装系统智慧化升级”等18个攻关项目,节约煤原料5000吨、降本增效190余万元。今年以来,班组级单耗低于标杆值占比62.5%,累计节约生产成本500余万元,让精细化管理转化为实实在在的效益。

以“用‘赚钱’思维去‘花钱’”为导向,公司鼓励班组围绕生产难点开展微创新、小改革,成立攻坚小组12个,累计申报创新创效项目145项,累计创效4000余万元。

广泛征集“三新三小”“五小创新”小案例96件,申报2025年陕西省企业“三新三小”创新竞赛12项,其中“气烧石灰窑能效提升创新改造”荣获二等奖,“电石炉荒气烟道闪爆充氮装置”等5个项目荣获三等奖,成功登记计算机软件著作3项、获得专利7项。目前,“五型五佳”班组建设已成为公司提升核心竞争力、实现高质量发展的坚实保障。(郭义轩 陈旭 杨宇)