2024年07月12日

2024年07月12日

802

802

信息员

字号

信息员

字号 “自从把这个冷却系统优化后,咱们这缝焊机就不报故障了,要不天气一热,它就罢工了,真耽误事儿。”近日,电化分公司对电极筒制作设备缝焊机进行了全面优化改造,冷却效果显著,实现废旧设备“再上岗”。

电极筒制作设备缝焊机作为重要的焊接设备,通过电极对工件进行加压和通电,利用电阻热熔化母材形成焊缝,在电石生产中发挥着至关重要的作用。但在工作过程中,缝焊机因电阻热效应会产生大量热量且不能及时散热,导致设备经常性出现高温故障,且出现故障后需等设备自然降温后才能再次运行,严重影响工作效率。

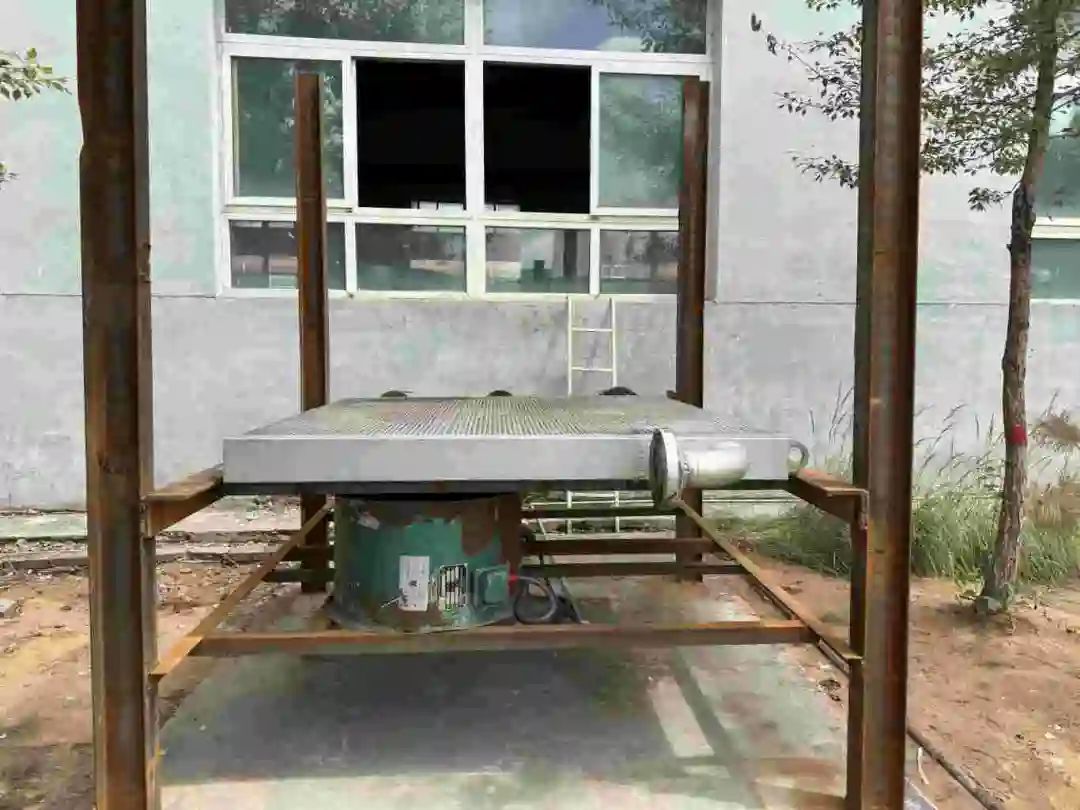

为找到改造和设备运行难点,分公司高度重视,本着充分利旧利废的原则,经过反复讨论研究,不断启发员工思路,制定出详细科学的解决方案,决定在原有冷却水泵的基础上,通过自主制作建造让废旧散热器、轴流风机“再上岗”,最终形成一套全新的冷却系统。因为冷却水系统作为缝焊机稳定运行的关键因素之一,承担着及时带走设备热量的重要任务。本次改造即利用一台水泵将电极壳水池里的水打入散热器内,通过轴流风机进行强力散热,随后冷却水通过自身压力回流至水池,形成循环,另一台水泵则直接对缝焊机进行冷却,确保设备在适宜的温度下稳定运行。

为确保冷却效果,分公司组织车间人员使用蒸汽对散热器的内部进行彻底清理,并在散热器底部安装了2台轴流风机,形成强劲的风力对流,有效加速了热量的散发。同时,在管道及水泵入口安装了过滤网,防止杂质进入冷却系统影响冷却效果。面对时间紧、任务重、技术经验不足、高温天气等重重困难,电极壳职工迎难而上、加班加点,最终以不到5天的时间攻克难题。

“此次改造,从方案的制定到具体的土筑、预埋件制作以及钢结构焊接等工作都是靠我们自己完成,以往这些还需要其他部门配合,现在自主完成了,不仅积累了宝贵的技术经验,锻炼了技术攻关队伍,真是一举多得”技术员高强自豪地说道。

目前,新的冷却水系统已经投入使用。经过运行,冷却效果较之前下降10℃,成功提高了设备的稳定性和使用寿命,降低了设备维修频次,这为分公司的安全生产提供了更有力的系统保障。同时节省设备费用2万余元,达到降本增效的目的。今后,分公司将继续紧盯安全生产源头,把优化系统、提升设备运行效率、降本增效等作为提质增效的有效抓手,不断提升安全生产稳定运行能力,为公司高质量发展保驾护航。(郑静 高彦飞)